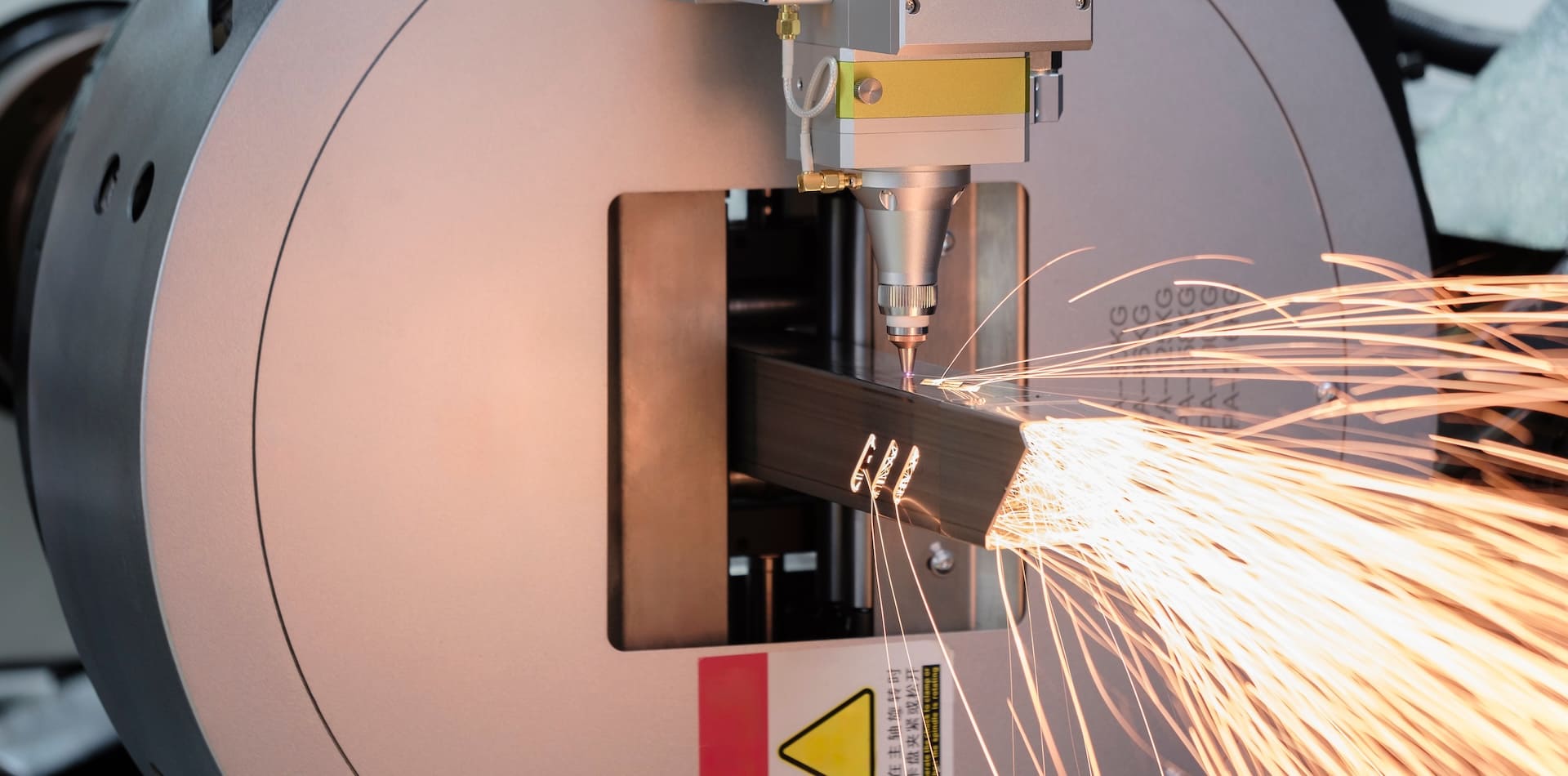

Na indústria metalomecânica, a escolha do processo produtivo é tão importante quanto o próprio desenho da peça. Entre as várias tecnologias disponíveis, o corte laser em tubos metálicos tem ganho relevância — não apenas pela sua precisão, mas sobretudo pela sua capacidade de transformar a forma como produtos são concebidos, industrializados e produzidos em série.

No entanto, esta tecnologia não é a solução ideal para todos os projetos. Saber quando faz sentido optar pelo corte laser em tubos metálicos é uma decisão que deve ser suportada por critérios técnicos, produtivos e económicos bem definidos.

O que distingue o corte laser em tubos metálicos?

Ao contrário dos processos convencionais (serra, corte mecânico, furação manual ou plasma), o corte laser em tubos permite executar operações múltiplas numa única fase:

- Cortes retos e oblíquos;

- Perfurações precisas;

- Rasgos e encaixes;

- Preparação direta para soldadura ou montagem.

Esta integração de operações reduz etapas intermédias e introduz um nível de consistência dimensional difícil de alcançar com métodos tradicionais.

Segundo a ISO 9013, norma que classifica a qualidade do corte térmico, os processos laser permitem atingir classes superiores de qualidade, com menor rugosidade e maior repetibilidade, fatores críticos em produção industrial.

Critério 1: Complexidade geométrica da peça.

O corte laser em tubos metálicos faz mais sentido quando a peça:

- Apresenta geometrias complexas;

- Integra vários tipos de corte numa única peça;

- Exige encaixes precisos entre componentes tubulares.

Em projetos onde seria necessário recorrer a várias operações manuais ou a diferentes máquinas, o laser permite simplificar o processo produtivo, reduzindo erros acumulados e dependência de ajustes manuais.

Estudos de engenharia de fabrico publicados no Journal of Manufacturing Processes indicam que a redução de operações secundárias é um dos principais fatores de diminuição de defeitos em estruturas metálicas tubulares.

Critério 2: Repetibilidade e produção em série

Em contexto de produção em série, a repetibilidade deixa de ser um benefício e passa a ser um requisito.

O corte laser em tubos metálicos destaca-se quando:

- É necessário garantir peça após peça com as mesmas tolerâncias;

- A montagem depende do alinhamento preciso entre componentes;

- O produto final exige consistência estética e estrutural.

De acordo com princípios de Design for Manufacturing (DFM), amplamente documentados por autores como Boothroyd e Dewhurst, processos com elevada repetibilidade reduzem drasticamente custos associados a retrabalho, inspeção excessiva e falhas em montagem.

Artigo relacionado: Soluções de Metalomecânica em Série.

Critério 3: Integração com processos posteriores (soldadura e montagem).

Um dos maiores ganhos do corte laser em tubos metálicos está na preparação da peça para fases seguintes:

- Encaixes otimizados para soldadura;

- Menor necessidade de gabaritos complexos;

- Redução de tempos de setup em soldadura robotizada.

Quando o corte é pensado em conjunto com a soldadura e a montagem, o processo produtivo torna-se mais fluido, previsível e controlável.

Este princípio está alinhado com os modelos de produção integrada defendidos pela European Federation for Welding, Joining and Cutting (EWF), que destacam a importância da preparação dimensional para garantir qualidade final.

Critério 4: Custo total do processo (não apenas custo por peça).

Um erro comum na análise de viabilidade é comparar apenas o custo unitário do corte.

O corte laser em tubos metálicos torna-se vantajoso quando se considera:

- Redução de operações secundárias;

- Menor tempo de mão de obra;

- Menos desperdício de material;

- Menos erros e retrabalho;

- Prazos de produção mais curtos.

Relatórios industriais da Fraunhofer Institute for Manufacturing Engineering and Automation (IPA) demonstram que os processos mais automatizados apresentam custos globais inferiores ao longo do ciclo de vida do produto, mesmo quando o custo inicial aparenta ser superior.

Quando o corte laser em tubos metálicos pode não ser a melhor opção.

Apesar das suas multiplas vantagens, esta tecnologia não é universal. Pode não ser a melhor escolha quando:

- As geometrias são muito simples;

- Os volumes são extremamente baixos;

- As tolerâncias exigidas são largas;

- O produto não exige repetibilidade elevada.

Quando se verificam casos como os descritos acima, os processos convencionais podem ser mais económicos e adequados.

Reconhecer estas limitações é essencial para uma decisão técnica consciente e para evitar soluções sobredimensionadas.

Conclusão.

Optar pelo corte laser em tubos metálicos não deve ser uma decisão baseada apenas na tecnologia, mas sim numa avaliação integrada do produto, do processo e do objetivo industrial.

Esta solução faz verdadeiramente sentido quando:

- A complexidade geométrica o justifica

- A repetibilidade é crítica

- A produção em série exige consistência

- O custo total do processo é analisado de forma global

Mais do que um método de corte, o laser em tubos é uma ferramenta de engenharia que, quando bem aplicada, eleva a qualidade, a eficiência e a competitividade do produto final.

Fontes e referências técnicas:

- ISO 9013 – Thermal cutting — Classification of thermal cuts

- Boothroyd, G., Dewhurst, P., Knight, W. – Product Design for Manufacture and Assembly

- Journal of Manufacturing Processes (Elsevier)

- Fraunhofer IPA – Manufacturing Process Optimization Studies

- European Federation for Welding, Joining and Cutting (EWF)