Na rotomoldagem, o molde é muito mais do que uma ferramenta de produção. É um elemento determinante para a qualidade do produto final, a eficiência do processo e a viabilidade económica do projeto. Um bom design de molde pode reduzir custos, aumentar a durabilidade do produto e melhorar significativamente a consistência entre peças produzidas.

Por isso, compreender como o projeto do molde influencia todo o processo de rotomoldagem é essencial para empresas que procuram fiabilidade, escala e competitividade.

O papel do molde na rotomoldagem.

Ao contrário de outros processos de moldação, a rotomoldagem utiliza moldes sujeitos a ciclos térmicos repetidos, movimentos biaxiais e tempos de produção mais longos. Estas características tornam o molde um componente crítico do sistema produtivo.

O molde influencia diretamente:

- A distribuição uniforme do material

- A espessura das paredes

- O acabamento superficial

- A estabilidade dimensional do produto

- O tempo de ciclo e o consumo energético

Segundo a Association of Rotational Molders (ARM), grande parte dos defeitos em peças rotomoldadas está relacionada com limitações ou erros no projeto do molde.

Projeto do molde: impacto direto na qualidade do produto.

Um molde bem concebido permite:

- Espessuras de parede mais homogéneas

- Menor risco de deformações

- Melhor resistência mecânica

- Acabamento superficial consistente

O design correto de cantos, nervuras e zonas críticas facilita a distribuição do polímero fundido durante o ciclo de rotação, evitando acumulações de material ou zonas frágeis.

Estudos técnicos publicados pela Society of Plastics Engineers (SPE) demonstram que o design do molde é um dos principais fatores para garantir repetibilidade e desempenho estrutural em peças rotomoldadas.

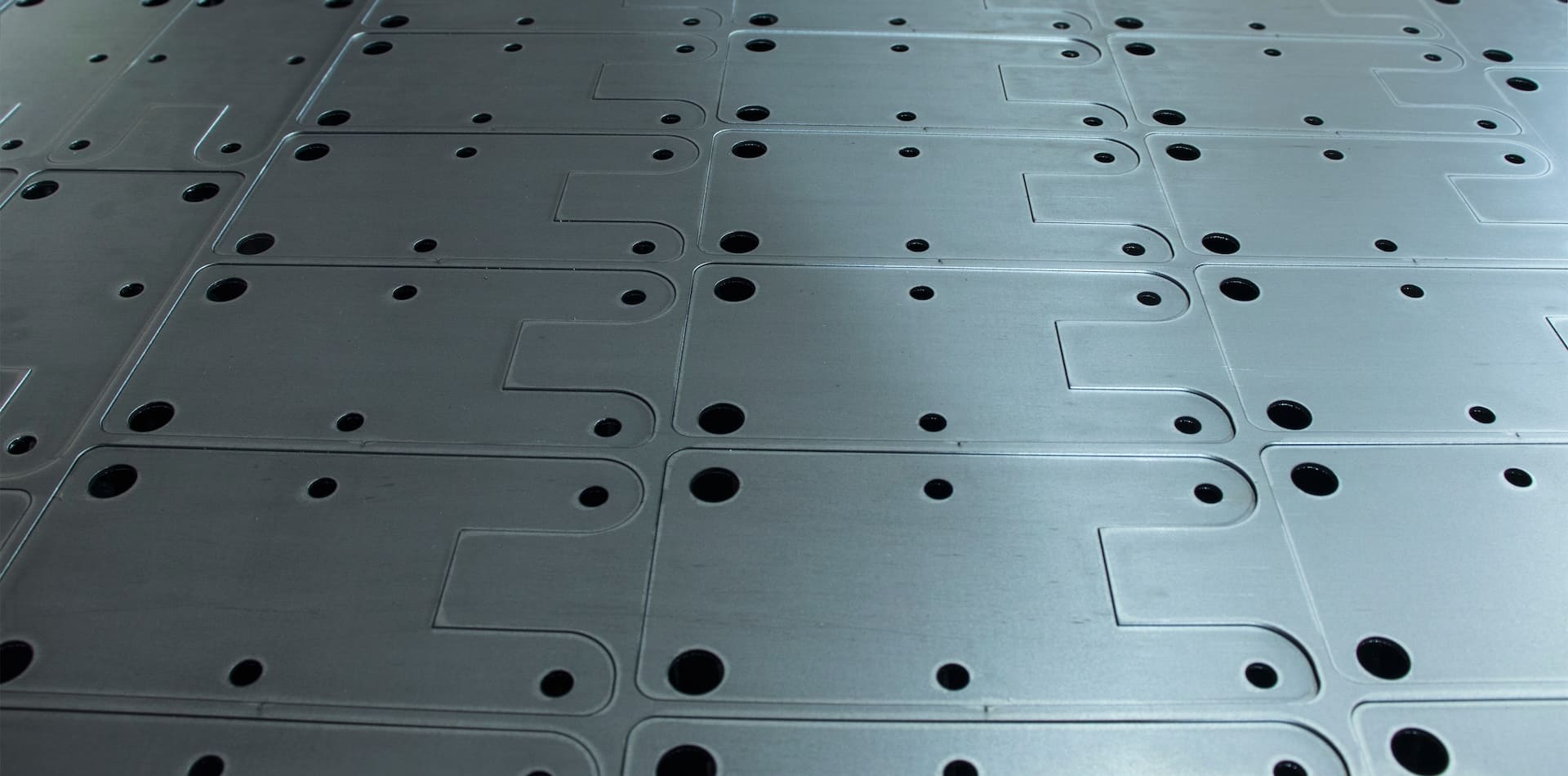

Materiais do molde e durabilidade.

A escolha do material do molde tem impacto direto:

- Na vida útil do molde

- No comportamento térmico

- Nos custos de manutenção

- Na consistência da produção

Os moldes em alumínio, amplamente utilizados na rotomoldagem, oferecem:

- Boa condutividade térmica

- Menor peso

- Maior facilidade de maquinação

- Ciclos de produção mais estáveis

Segundo a literatura técnica da Plastics Industry Association, moldes com boa gestão térmica contribuem para ciclos mais curtos e maior eficiência energética.

Eficiência produtiva e tempo de ciclo.

Um molde corretamente projetado:

- Facilita a libertação da peça

- Reduz tempos mortos

- Minimiza necessidade de retrabalho

- Contribui para ciclos mais previsíveis

Em produção em série, pequenas melhorias no tempo de ciclo traduzem-se em ganhos significativos de produtividadeao longo do tempo.

É por isso que o projeto do molde deve ser pensado em conjunto com:

- O tipo de máquina de rotomoldagem

- O volume de produção

- As exigências do produto final

Custos: investimento inicial vs custo ao longo do tempo.

Um erro comum é avaliar o molde apenas pelo custo inicial. Na prática, o que importa é o custo total ao longo da vida útil.

Um molde bem projetado permite:

- Menos paragens de produção

- Menor taxa de rejeição

- Menos manutenção corretiva

- Maior longevidade

De acordo com dados técnicos da Association of Rotational Molders, moldes de maior qualidade apresentam custos operacionais inferiores ao longo do tempo, mesmo quando o investimento inicial é superior.

Integração entre engenharia, fabrico e aplicação final.

O desenvolvimento de moldes para rotomoldagem deve envolver:

- Engenharia de produto

- Engenharia de processo

- Conhecimento do uso final do produto

Quando estas áreas trabalham de forma integrada, o resultado é um molde que:

- Responde às exigências funcionais do produto

- É eficiente em produção

- Mantém consistência ao longo de milhares de ciclos

Esta abordagem reduz riscos e aumenta a fiabilidade do projeto desde as primeiras séries.

Conclusão.

Na rotomoldagem, o molde é o coração do processo. O seu projeto influencia diretamente qualidade, eficiência, custos e durabilidade do produto final.

Investir num molde bem concebido não é apenas uma decisão técnica, mas uma decisão estratégica, sobretudo para empresas que produzem em série e procuram estabilidade e previsibilidade.

Com um projeto de molde adequado, a rotomoldagem torna-se um processo altamente competitivo, capaz de responder a exigências industriais cada vez mais elevadas.

Fontes e referências técnicas:

- Association of Rotational Molders (ARM)

- Society of Plastics Engineers (SPE)

- Plastics Industry Association

- Crawford, R.J., Rotational Moulding of Plastics

- Journal of Polymer Engineering