Na indústria moderna, cada detalhe conta — e na metalomecânica essa máxima ganha ainda mais força. Quando falamos de rotomoldagem, o molde é muito mais do que um simples componente técnico: é a base sobre a qual todo o processo produtivo assenta. A sua conceção define não só a forma final da peça, mas também a sua resistência, durabilidade e até a viabilidade económica do projeto. Um molde de qualidade permite produzir em escala com consistência, reduzir falhas e otimizar recursos, tornando-se um fator decisivo na competitividade das empresas. É por isso que os moldes para rotomoldagem são considerados verdadeiros motores de inovação industrial, capazes de transformar ideias em produtos de alto desempenho e de abrir novas possibilidades a setores tão diversos como o automóvel, a construção, a agricultura ou o lazer.

O papel dos moldes no processo de rotomoldagem.

A rotomoldagem é um processo de transformação de plásticos caracterizado pela simplicidade do método e pela complexidade dos resultados que permite alcançar. Consiste na introdução de material termoplástico pulverizado no interior de um molde oco, que é posteriormente aquecido e sujeito a rotações biaxiais. Este movimento garante que o plástico se distribua uniformemente pelas paredes do molde, formando peças ocas, resistentes e sem pontos de tensão. É precisamente esta técnica que possibilita a produção de artigos de grandes dimensões, com geometrias complexas e elevada durabilidade, sendo largamente utilizada em setores que exigem robustez e versatilidade.

Neste cenário, o molde assume-se como o verdadeiro protagonista: é ele que dita a forma, o detalhe, a textura e até a espessura da peça final. A qualidade do molde está diretamente ligada à qualidade do produto acabado, influenciando desde a estética até ao desempenho da peça em uso.

Por isso, um molde bem concebido é sinónimo de:

- Consistência dimensional em todas as produções;

- Durabilidade perante ciclos repetidos de aquecimento e arrefecimento;

- Versatilidade para responder a diferentes geometrias e aplicações;

- Redução de custos com manutenção, desperdício e tempo de fabrico.

Materiais e técnicas de fabrico de moldes.

A qualidade do molde depende não só do desenho, mas também dos materiais e da técnica de produção escolhida:

- Alumínio – leve, versátil e com boa condutividade térmica, ideal para ciclos rápidos;

- Aço – indicado para moldes de elevada robustez e longevidade;

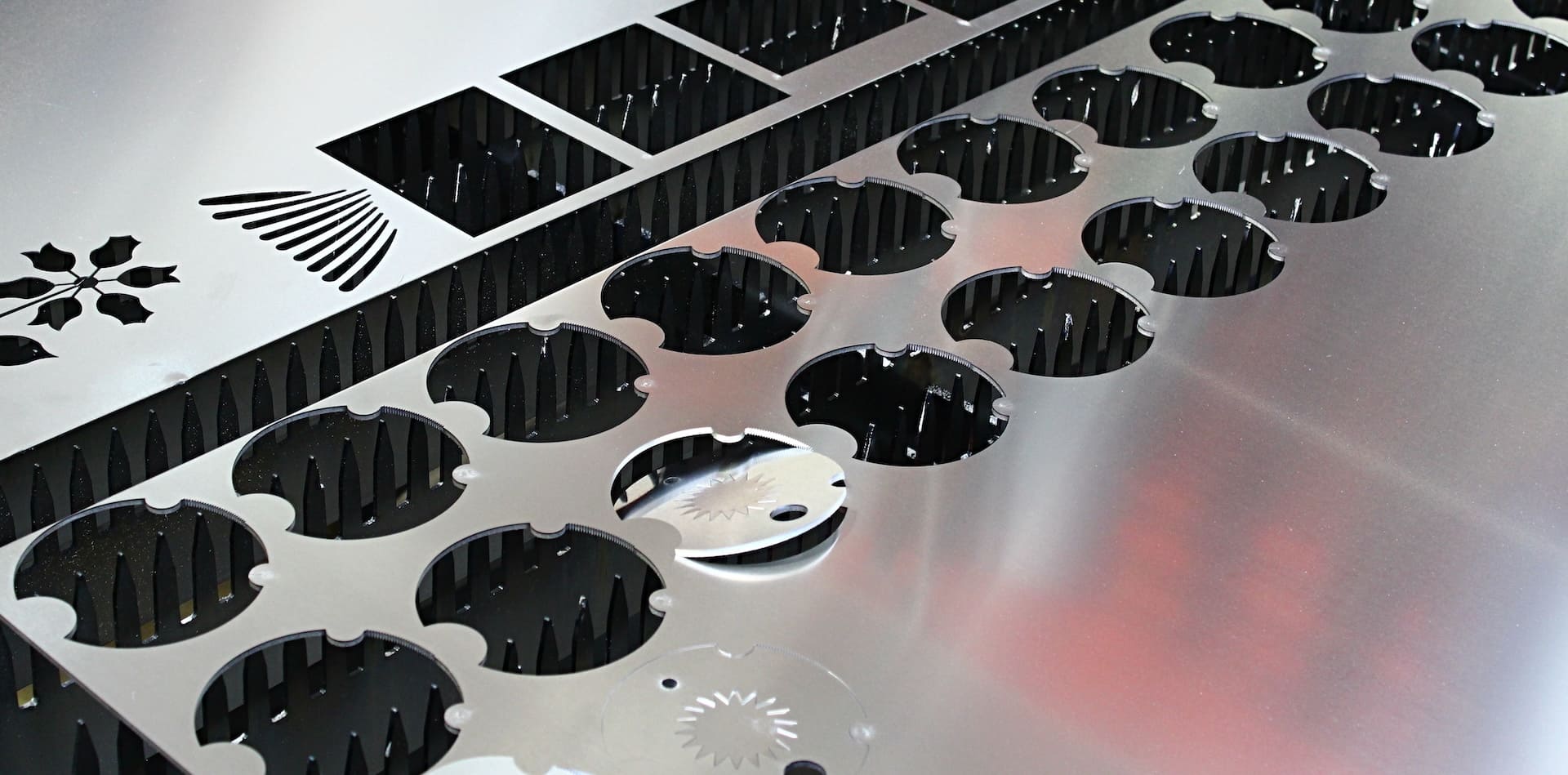

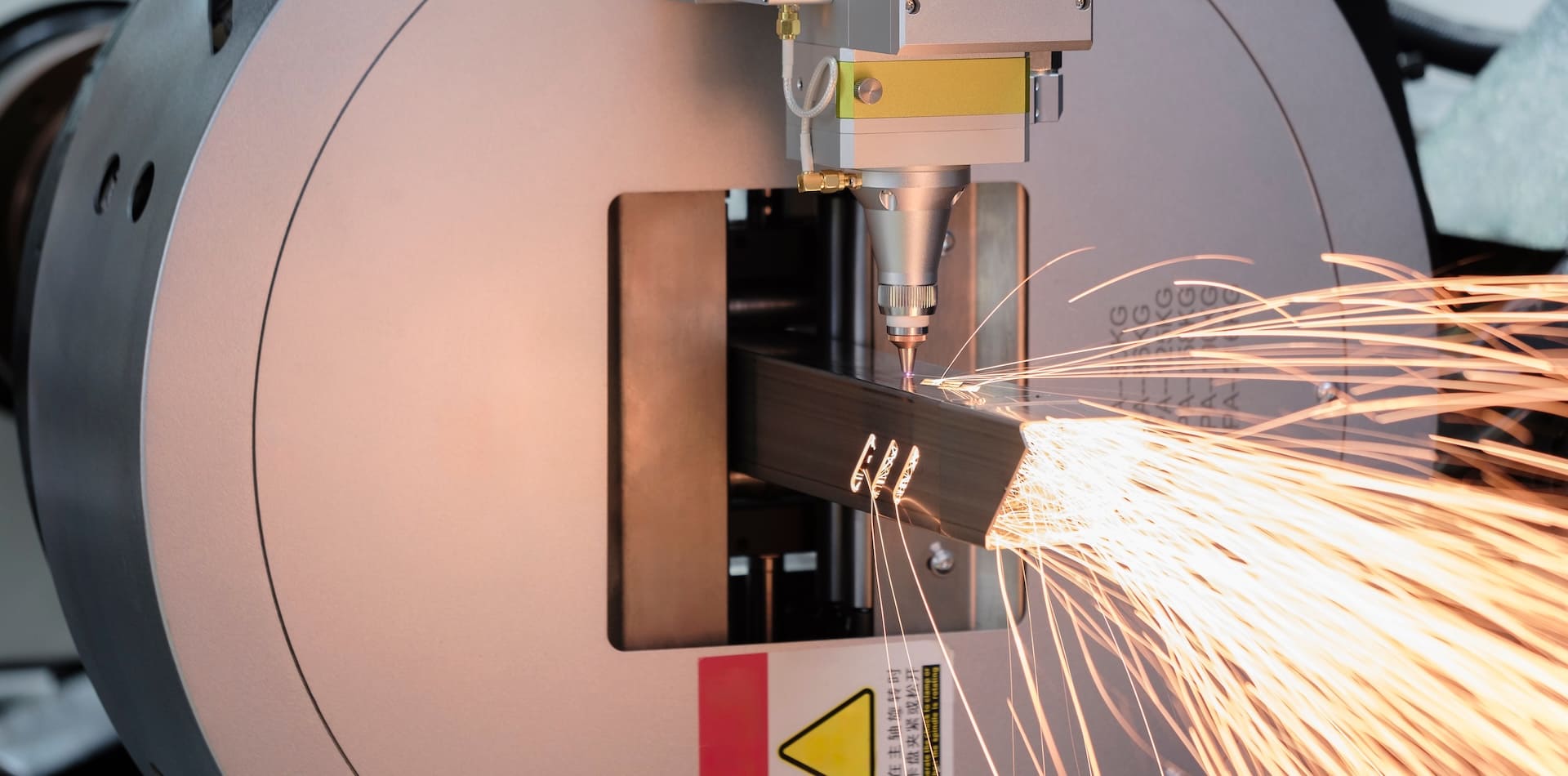

- Fabrico assistido por CNC e corte laser – garantem precisão milimétrica e acabamentos de excelência;

- Modelação e simulação 3D – permitem antecipar problemas e otimizar o desempenho do molde antes da produção real.

Na M2C®, a aposta em tecnologia de ponta e na experiência das equipas traduz-se em moldes com maior vida útil, menor risco de falhas e capacidade de adaptação a projetos complexos.

Artigo relacionado: Modelagem e Simulação de um Conjunto: A tecnologia na Metalomecânica

A rotomoldagem ao serviço das indústrias portuguesas.

Em Portugal, vários setores industriais dependem de peças fabricadas por rotomoldagem. Entre eles destacam-se:

- Automóvel e componentes plásticos – Depósitos de combustível, condutas técnicas e componentes estruturais. Portugal, com forte presença de fábricas como a Autoeuropa e fornecedores de nível 1, recorre a peças rotomoldadas pela sua leveza e resistência.

- Agroalimentar – Contentores, depósitos e soluções de armazenamento para líquidos e sólidos, essenciais numa economia agrícola e vitivinícola em crescimento.

- Construção civil e mobiliário urbano – Peças modulares, sinalética e equipamentos urbanos resistentes às intempéries.

- Brinquedos e lazer – Produção de equipamentos para exterior e brinquedos de grande dimensão, mercados em que a segurança e a robustez são indispensáveis.

Estes exemplos demonstram como os moldes de rotomoldagem não são apenas ferramentas técnicas, mas sim peças-chave no desenvolvimento económico nacional, criando soluções transversais a várias indústrias.

Algumas das vantagens para as empresas.

Ao optar por moldes de alta precisão para rotomoldagem, as empresas portuguesas obtêm:

- Maior competitividade nos mercados interno e externo;

- Produtos mais duráveis e diferenciadores;

- Menor custo de produção a longo prazo;

- Capacidade de inovação contínua, acompanhando as tendências do mercado.

M2C® – Precisão e inovação em cada molde

Na M2C®, acreditamos que cada molde é o início de uma cadeia de valor. É nele que nasce a forma, a qualidade e a confiança do produto final. Ao combinar tecnologia avançada, experiência em metalomecânica e uma visão orientada para a inovação, desenvolvemos moldes que ajudam as empresas portuguesas a crescer, inovar e competir em mercados cada vez mais exigentes.

Moldes para rotomoldagem M2C®: onde a precisão se transforma em inovação.